Ansprechpartner

Dipl.-Ing. Philip Töllner

Tel.: +49 381 / 498 - 9115

philip.toellner(at)uni-rostock.de

Christian Polley, M.Sc.

Tel.: +49 381 / 498 - 9113

christian.polley(at)uni-rostock.de

Themen aus dem Bereich der additiven Fertigung

Die additive Fertigung aus der flüssigen Phase stellt besondere Anforderungen an die Nachbearbeitung der Objekte. An der Oberfläche der Bauteile haften unvernetzte Reste des Baumaterials, welche vor einer Nutzung zwingend entfernt werden müssen. Zu diesem Zweck ist der Einsatz unterschiedlicher Lösemittel erforderlich. Die entfernten Reste müssen entsprechend der Vorgaben für eine Entsorgung aufbereitet und dürfen in den meisten Fällen nicht ins Abwasser eingeleitet werden.

Sie entwerfen im Rahmen dieser Arbeit einen Arbeitsplatz für die Nachbearbeitung kleiner und filigraner Objekte. Dabei legen Sie insbesondere Wert auf die sichere Verwendung der Reinigungsmittel, den umweltgerechten Umgang mit den benutzten Reinigungsmitteln sowie Baumaterialien und die Möglichkeiten zur Handhabung der Bauteile. Für funktionale Tests entwerfen und fertigen Sie geeignete Probekörper, mit denen die Reinigungsleistung geprüft werden kann. Darüber hinaus erfassen Sie die Mengen der verwendeten Lösemittel und des anfallenden Abfalls.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Recherche zu bestehenden Lösungen und Identifikation von Entwicklungspotenzialen

- Systementwurf eines Arbeitsplatzes

- Aufbau eines Prototypen

- Durchführen funktionaler Tests

- Dokumentation der Arbeit

Kontakt

Tim Dreier, M.Sc

Tel.: 0381 498 9119

tim.dreieruni-rostockde

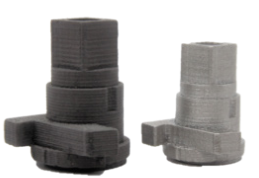

Konventionelle FDM/MEX‑Bauteile zeigen eine ausgeprägte Anisotropie und versagen bevorzugt entlang der Schichtgrenzen.

Mit dem Voxelfill‑Verfahren werden volumetrische Kammern gezielt mit Material gefüllt bzw. durch mehrere Schichten geführt, um die Z‑Festigkeit deutlich zu erhöhen und die mechanische Isotropie zu verbessern.

Ziel dieser Arbeit ist die Konzeption, Implementierung und experimentelle Untersuchung einer Voxelfill‑Strategie für einen 3D Drucker (Bambu Lab X1E), um den Einfluss auf Festigkeit, Steifigkeit und Versagensverhalten systematisch zu quantifizieren.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Additive Fertigung von Probekörpern

- Optische und mechanische Untersuchung der additiv gefertigten Proben

- Recherche, Auswertung, Diskussion und Dokumentation der Ergebnisse

Kontakt

Dr. rer. nat. Abdullah Riaz

Tel.: 0381 498 9138

abdullah.riazuni-rostockde

Tim Dreier, M.Sc.

Tel.: 0381 498 9119

tim.dreieruni-rostockde

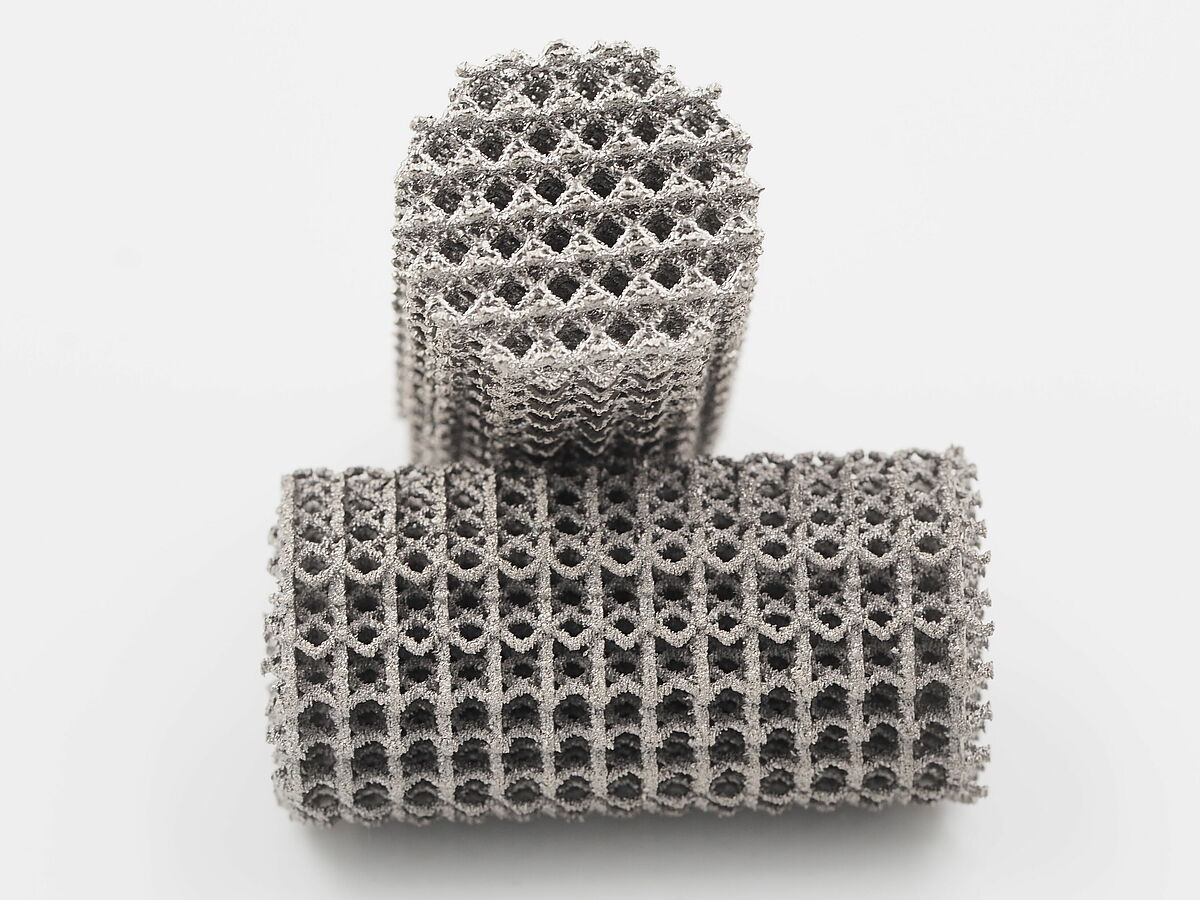

Das am Lehrstuhl für Mikrofluidik entwickelte 3D-Druck-Verfahren CEM (composite-extrusion-modeling) ist in der Lage, gängige Materialkomposite (Feedstocks) aus dem Spritzguss additiv zu verarbeiten. Dabei handelt es ich um ein extrusionsbasiertes Verfahren, das durch die Materialvielfalt und die Freiheiten der additiven Fertigung große Vorteile in der Verarbeitung von Kompositmaterialien bietet. Die Field Assisted Sintering Technique (FAST)/ Spark Plasma Sintering (SPS) bietet eine einzigartige Kombination von hohen Heizraten, mechanischem Druck und elektrischem Feld, die die Verdichtung von Materialien ermöglicht.

Im Rahmen dieser Arbeit sollen im CEM Verfahren keramische bzw. metallische Bauteile hergestellt werden. Nach dem 3D-Druck werden die Grünteile im FAST/SPS- Sinterverfahren gesintert, anstatt konventionell gesintert zu werden. Allerdings ist das Sintern komplexer Grünteile auch im FAST-Verfahren eine Herausforderung. Für einen erfolgreichen Sintervorgang sollen unterschiedliche Sinteransätze und Materialien untersucht werden (z.B. Sintern von Multimaterialien, druckloses Sintern, Sintern von komplexen Teilen mit Opferpulver).

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Literaturrecherche zum CEM Prozess und Nachbearbeitung (Entbinderung und Sintern) mit FAST/SPS

- 3D-Druck, Entbinden und Sintern von Grünteilen

- Durchführung von Entbinderung und Sinterversuchen

- Charakterisierung des Materials (Mechanik, Dichte, Mikrostruktur, Schrumpfung etc.)

- Auswertung, Interpretation und Dokumentation der Ergebnisse

Kontakt

Dr. rer. nat. Abdullah Riaz

Tel.: 0381 498 9138

abdullah.riazuni-rostockde

Tim Dreier, M.Sc.

Tel.: 0381 498 9119

tim.dreieruni-rostockde

Das am Lehrstuhl für Mikrofluidik entwickelte 3D-Druck-Verfahren CEM (composite-extrusion-modeling) ist in der Lage, gängige Materialkomposite (Feedstocks) aus dem Spritzguss additiv zu verarbeiten. Dabei handelt es ich um ein extrusionsbasiertes Verfahren, das durch die Materialvielfalt und die Freiheiten der additiven Fertigung große Vorteile in der Verarbeitung von Kompositmaterialien bietet. Ein aktuelles Themengebiet ist die Verarbeitung von Vergütungsstählen im 3D-Druck-Prozess für die Herstellung von hochbeanspruchten Formen für die Spritzgussindustrie. Die große Geometriefreiheit im 3D-Druck ermöglicht eine Nischenanwendung – die Herstellung von komplexen Bauteilen aus Vergütungsstahl in kleiner Stückzahl.

Inhalt dieser Arbeit ist die Etablierung eines Vergütungsstahl-Feedstocks (polyMIM 8740, 1.6546) im CEM-Verfahren. Die 3D-gedruckten Teile müssen nachbearbeitet werden (Entbindern und Sintern). Die Entbindungs- und Sinterparameter müssen optimiert werden, um qualitativ hochwertige Sinterteile zu erhalten. Einer der wichtigsten Punkte ist die Herstellung von Sinterteilen mit schneller Abkühlung direkt nach dem Sintern bei erhöhter Temperatur, was ebenfalls Teil der Untersuchung sein wird.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Literaturrecherche zum CEM Prozess und Nachbearbeitung (Entbinderung und Sintern)

- 3D-Druck von Grünteilen

- Durchführung von Entbinderung und Sinterversuchen

- Charakterisierung des Materials (Mechanik, Dichte, Mikrostruktur, Schrumpfung etc.)

- Auswertung, Interpretation und Dokumentation der Ergebnisse

Kontakt

Christian Polley, M.Sc.

Tel.: 0381 498 9113

christian.polleyuni-rostockde

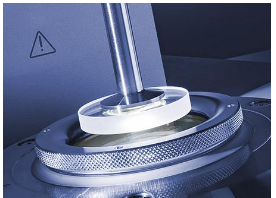

Lithographische Fertigungsverfahren gewinnen im 3D Druck weiter an Bedeutung und ermöglichen zunehmend die Verarbeitung verschiedener Materialien. So können neben reinen Polymeren auch beladene Suspensionen verarbeitet werden und so bspw. Drug-Delivery-Systeme oder funktionelle Keramiken hergestellt werden. Die Zusammensetzung der Suspension und die rheologischen Eigenschaften spielen dabei eine zentrale Rolle zur Etablierung eines 3D-Druck Prozesses. Im Rahmen dieser Arbeit sollen verschiedene Suspensionen hinsichtlich ihrer rheologischen Eigenschaften charakterisiert und ausgewertet werden. Anschließend sollen die Ergebnisse mit den Prozessparametern korreliert werden und der Prozess auf die entsprechende Suspension angepasst werden.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Literaturrecherche zu dispersen Systemen und lithographischen AFV

- Herstellung verschiedener Suspensionen

- Detailierte rheologische Analyse und Verarbeitung der Suspensionen am 3D-Drucker mit optimierten Prozessparametern

- Auswertung, Interpretation und Dokumentation der Ergebnisse

Kontakt

Christian Polley, M.Sc.

Tel.: 0381 498 9113

christian.polleyuni-rostockde

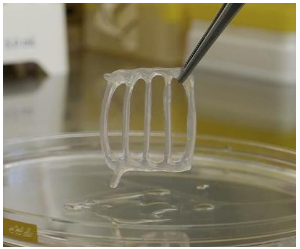

Der Lehrstuhl für Mikrofluidik beschäftigt sich mit innovativen Fertigungsverfahren für die Medizin und Medizintechnik. Im Rahmen eines Forschungsprojekts wird ein Rapid-Prototyping-Verfahren zur direkten Herstellung dreidimensionaler, strukturierter, piezoelektrischer Keramiken für den Einsatz als Knochenersatzmaterial genutzt. Das Hinzufügen von bioaktivem Glas zum Bauprozess soll die Perfomance der Scaffolds in Hinblick auf ihre osteoinduktiven Eigenschaften verbessern. Die Aufgabe des Studenten besteht nach einer gründlichen Literaturrecherche in der Durchführung einer Parameterstudie zur Verarbeitbarkeit der neuen Materialgemische und der Charakterisierung der Scaffolds.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Additive Fertigung von Probekörpern

- Durchführung von Entbinderungs- und Sinterstudien

- Mikroskopische Auswertung der Porosität mit konfokalen Laser-Scanning-Mikroskop

- Recherche, Auswertung, Diskussion und Dokumentation der Ergebnisse

Kontakt

Christian Polley, M.Sc.

Tel.: 0381 498 9113

christian.polleyuni-rostockde

Der Lehrstuhl für Mikrofluidik beschäftigt sich mit innovativen Fertigungsverfahren für die Medizin und Medizintechnik. Ein aktuelles Forschungsthema stellt dabei die Biofabrikation von biologischem Material dar. Unter Zuhilfenahme additiver Fertigungsverfahren werden Biomaterialien und Zellen zu dreidimensionalen Strukturen geformt und als Scaffolds im Tissue Engineering eingesetzt. Diese Arbeit beschäftigt sich mit der Charakterisierung von Biotinten und der Einschätzung ihrer Verarbeitbarkeit mit einem extrusionsbasierten 3D Drucksystemen.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Ausführliche Literaturrecherche

- Theoretische Aufarbeitung wichtiger rheologischer Teilaspekte

- Experimentelle Charakterisierung verschiedener Biotinten

- Dokumentation der Ergebnisse in einem Bericht

Kontakt

Dr.-Ing. Erik Westphal

Tel.: 0381 498 9114

erik.westphaluni-rostockde

Am Lehrstuhl für Mikrofluidtechnik (LFM) wird u. a. zur additiven Fertigung sowie zur Materialentwicklung für technische und medizintechnische Anwendungen geforscht. Die Liposuktion (Fettabsaugung) ist ein sehr verbreitetes Verfahren zur kosmetischen Körperkonturierung. Dabei werden über eine Hohlkanüle und eine Saugquelle Fettzellen dauerhaft aus dem Körpergewebe entfernt. Um die Entwicklung eines Schulungsmodells für Liposuktionseingriffe zu ermöglichen, soll künstliches Gewebe (Haut und Fett) entwickelt werden, das die speziellen Eigenschaften menschlichen Gewebes möglichst gut imitiert (siehe oberes Bild).

In dieser Arbeit ist zunächst eine Recherche zu menschlichem und künstlichem Hautgewebe (mechanische Eigenschaften, Zusammensetzung, Farbe, Haptik etc.) durchzuführen. Anschließend sollen verschiedene künstliche Hautgewebeanaloge additiv (mittels 3D-Druck) hergestellt und material- sowie prozessseitig charakterisiert werden. Ziel ist dabei, die Auswahl und Herstellung eines künstlichen Hautgewebes mit möglichst realitätsnahen Eigenschaften mittels 3D-Druck. Das künstliche Liposuktions-Hautgewebe ist abschließend experimentell durch optische Methoden, Rheologie sowie mechanische Tests zu analysieren. Die Ergebnisse sind wissenschaftlich auszuwerten.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Recherche zu menschlichem und künstlichem Hautgewebe

- Entwicklung, additive Fertigung und Charakterisierung künstlicher Hautgewebeanaloge

- Auswahl einer Vorzugsvariante anhand definierter Rand- und Prüfbedingungen

- Detaillierte experimentelle Analyse des ausgewählten Liposuktions-Hautgewebeanalogs

- Auswertung, Interpretation und Zusammenfassung der Ergebnisse

Kontakt

Dr.-Ing. Erik Westphal

Tel.: 0381 498 9114

erik.westphaluni-rostockde

Am Lehrstuhl für Mikrofluidtechnik (LFM) wird u. a. zur additiven Fertigung sowie zur Materialentwicklung für technische und medizintechnische Anwendungen geforscht. Die Liposuktion (Fettabsaugung) ist ein sehr verbreitetes Verfahren zur kosmetischen Körperkonturierung. Dabei werden über eine Hohlkanüle und eine Saugquelle Fettzellen dauerhaft aus dem Körpergewebe entfernt. Um die Entwicklung eines Schulungsmodells für Liposuktionseingriffe zu ermöglichen, soll künstliches Gewebe (Haut und Fett) entwickelt werden, das die speziellen Eigenschaften menschlichen Gewebes möglichst gut imitiert (siehe Abbildung).

In dieser Arbeit ist zunächst eine Recherche zu menschlichem und künstlichem Fettgewebe (mechanische Eigenschaften, Zusammensetzung, Farbe, Haptik etc.) durchzuführen. Anschließend sollen verschiedene Fettgewebeanaloge künstlich hergestellt und material- sowie prozessseitig charakterisiert werden. Ziel ist dabei, die Auswahl und Herstellung eines künstlichen Fettgewebes mit möglichst realitätsnahen Eigenschaften. Das künstliche Liposuktions-Fettgewebe ist abschließend experimentell durch optische Methoden, Rheologie sowie mechanische Tests zu analysieren. Die Ergebnisse sind wissenschaftlich auszuwerten.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Recherche zu menschlichem und künstlichem Fettgewebe

- Entwicklung, Herstellung und Charakterisierung künstlicher Fettgewebeanaloge

- Auswahl einer Vorzugsvariante anhand definierter Rand- und Prüfbedingungen

- Detaillierte experimentelle Analyse des ausgewählten Liposuktions-Fettgewebeanalogs

- Auswertung, Interpretation und Zusammenfassung der Ergebnisse

Kontakt

Dr.-Ing. Erik Westphal

Tel.: 0381 498 9114

erik.westphaluni-rostockde

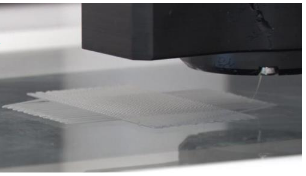

Am Lehrstuhl für Mikrofluidtechnik (LFM) wird u. a. zur additiven Fertigung sowie zur Materialentwicklung für technische und medizintechnische Anwendungen geforscht. Besonders in der Medizintechnik werden verstärkt flexible Materialien additiv verarbeitet, um bspw. Prothesen, chirurgische Modelle oder sogar Implantate patientenindividuell zu fertigen. Die Vorteile dieser speziell entwickelten Werkstoffe und Bauteile, die durch 3D-Druck verarbeitet werden, sind ihre elastischen Eigenschaften. Sie zeichnen sich zudem durch ihre Fähigkeit aus, sich unter Belastung zu verformen und anschließend in ihre ursprüngliche Form zurückzukehren. Diese Materialien eignen sich somit für Anwendungen, bei denen Beweglichkeit, Stoßdämpfung oder eine angenehme Haptik erforderlich sind.

In dieser Arbeit ist zunächst eine Recherche zu aktuell verfügbaren flexiblen Materialien für die additive Fertigung durchzuführen. Anschließend sollen ausgewählte Materialien beispielhaft mit verschiedenen Druckverfahren gefertigt und charakterisiert werden. Dazu sind optische und mechanische Eigenschaften zu analysieren und potentielle Anwendungsfelder in der Medizintechnik zu untersuchen.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Recherche zu flexiblen additiv gefertigten Materialien

- Additive Fertigung von Testbauteilen

- Optische und mechanische Analyse der Testbauteile

- Evaluation medizinischer Anwendungsfelder für flexible additiv gefertigte Materialien

- Auswertung, Interpretation und Zusammenfassung der Ergebnisse

Kontakt

Dr.-Ing. Erik Westphal

Tel.: 0381 498 9114

erik.westphaluni-rostockde

Am Lehrstuhl für Mikrofluidtechnik (LFM) wird u. a. zur additiven Fertigung sowie zur Materialentwicklung für technische und medizintechnische Anwendungen geforscht. Additiv gefertigte polymere Knochenimitate sind durch 3D-Druck hergestellte Modelle, die natürliche Knochen in Struktur, Dichte und/ oder mechanischen Eigenschaften nachahmen. Sie werden aus Polymermaterialien gefertigt und sind speziell entwickelt, um in der Medizin, Forschung und Ausbildung realistische Nachbildungen von Knochengewebe bereitzustellen. Polymere erreichen jedoch oft nicht die exakten mechanischen Eigenschaften von Knochen, weshalb aktuell zumeist Bauteile aus Titan oder speziellen Keramiken Standard sind. Mit dieser Arbeit soll das wachsende Potenzial von polymeren Knochenimitaten durch fortschrittliche Materialien und Drucktechniken untersucht werden.

In dieser Arbeit ist zunächst eine Recherche zu möglichen Polymermaterialien für additiv gefertigte Knochenimitate durchzuführen. Anschließend sollen ausgewählte Materialien beispielhaft mit verschiedenen Druckverfahren gefertigt und charakterisiert werden. Dazu sind optische und mechanische Eigenschaften zu analysieren und es ist die Eignung der polymeren Testbauteile als Knochenimitat zu bewerten.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Recherche zu Polymermaterialien für additiv gefertigte Knochenimitate

- Additive Fertigung von Testbauteilen

- Charakterisierung optischer und mechanischer Eigenschaften der Testbauteile

- Bewertung der Polymermaterialien und -bauteile hinsichtlich ihrer Eignung als Knochenimitat

- Auswertung, Interpretation und Zusammenfassung der Ergebnisse

Kontakt

Tim Dreier, M.Sc.

Tel.: 0381 498 9119

tim.dreieruni-rostockde

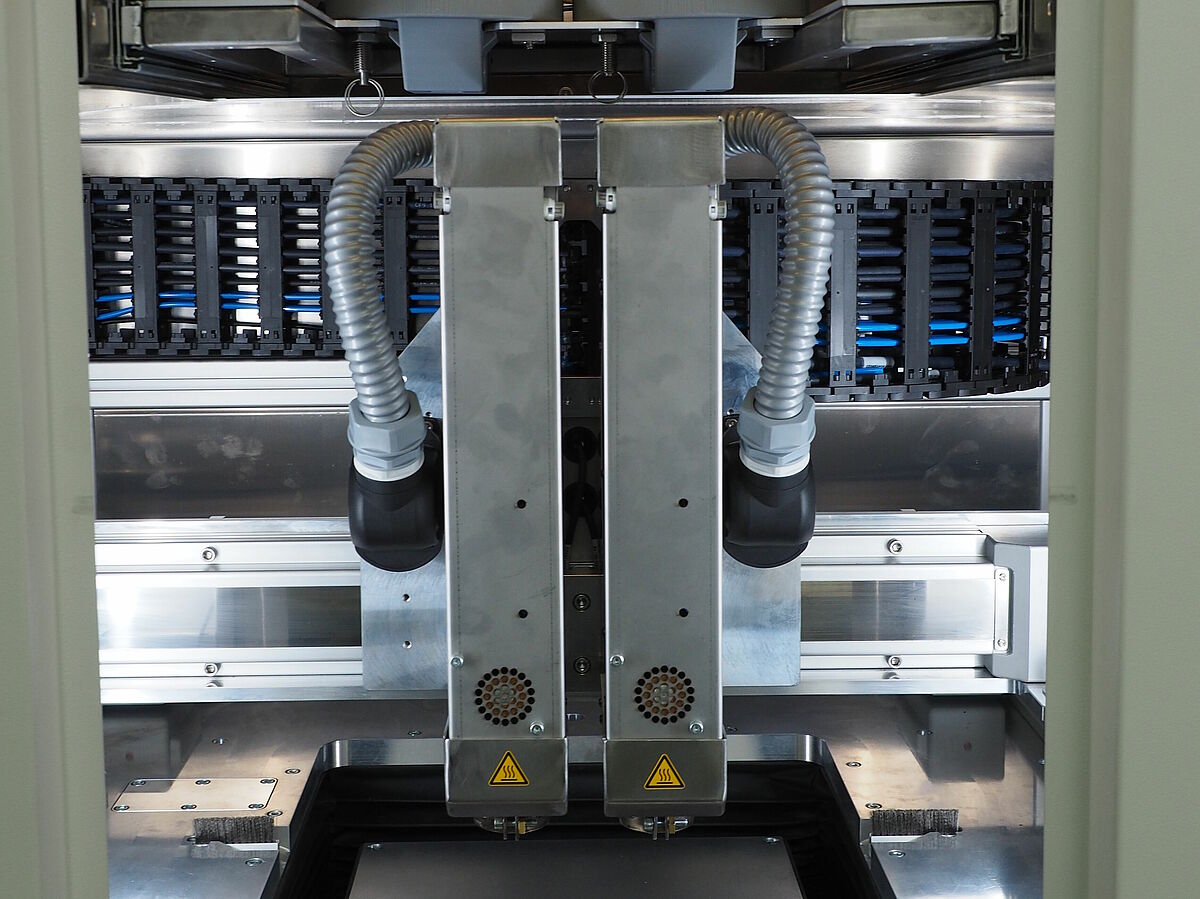

Bei dem Composite Extrusion Modeling Verfahren (CEM) handelt es sich um ein additives Fertigungsverfahren, welches mit Standard-Spritzgussgranulaten (engl. Feedstocks) Kunststoff-, Metall- und Keramikteile verarbeiten kann.

Diese Arbeit beschäftigt sich mit der Analyse und Entwicklung von Volumenkammer-basierten Fülltechniken im CEM-Verfahren. Dieser Ansatz verspricht eine verbesserte Kontrolle über den Materialfluss sowie eine Optimierung der Füllmuster, was letztendlich die Qualität und Festigkeit der gedruckten Objekte steigern kann.

In der Arbeit werden experimentelle Versuche durchgeführt, um die Interaktion zwischen Druckmaterial, Kammerkonstruktion und Füllmuster zu verstehen. Ziel ist es, eine optimale Balance zwischen Druckgeschwindigkeit, Materialverbrauch und mechanischen Eigenschaften der Druckerzeugnisse zu erreichen.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Implementierung der Voxelfill-Druckstrategie am CEM-Drucker

- Ermittlung von CEM-Prozessparameter für die Verarbeitung

- Optische und mechanische Untersuchung der additiv gefertigten Proben

- Anpassung der Düsengeometrie zur Verbesserung des Befüllungsvorgangs

- Dokumentation und Präsentation der Forschungsergebnissen

Kontakt

Phillip Barkow, M.Sc.

Tel.: 0381 498 9103

phillip.barkowuni-rostockde

Der Lehrstuhl für Mikrofluidik beschäftigt sich im Rahmen des SFB 1270 ELAINE mit dem Tissue Engineering im Bereich des Gelenkersatzes. Ziel dieser Arbeit ist die Kombination verschiedener Biomaterialien und Technologien zur Herstellung eines Knorpelgewebsersatzes. Zur Herstellung feiner Polymerscaffolds kommt das Melt-Electro-Writing (MEW) zum Einsatz. MEW ist ein hochauflösendes additives Fertigungsverfahren, bei dem Fasern mittels eines starken elektrischen Feldes aus der Schmelze erzeugt und präzise zu mikrostrukturierten Gerüsten abgelegt werden können. Nach einer initialen Literaturrecherche zum chondralen Tissue Engineering und möglichen Biomaterialien zur Verarbeitung mittels MEW, soll im Rahmen der Arbeit ein Biopolymer verarbeitet werden. Dazu zählt die Parameterfindung zur Herstellung verschiedener Faserdurchmesser und die anschließende optische Charakterisierung. Im weiteren Verlauf werden die hergestellten Scaffolds mit einem Hydrogel kombiniert und mechanisch untersucht. Die gesammelten Ergebnisse sollen im Kontext aktueller Fachliteratur eingeordnet und diskutiert werden.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Literaturrecherche

- Prozessentwicklung MEW und Kombination mit einem Hydrogel

- Charakterisierung der Proben

- Auswertung und Diskussion der Ergebnisse

Kontakt

Prof. Dr.-Ing. Hermann Seitz

hermann.seitzuni-rostockde

Biohybride bestehen aus biologischen Zellen in einer künstlichen Gerüstmatrix, wodurch z.B. künstliche Gewebe und Organoide, aber auch neue Typen von Biokatalysatoren entwickelt werden können. Im Rahmen des Projekts sollen fotosynthetische Bakterien (sogenannte Cyanobakterien), die Wasserstoff mit Hilfe von Sonnenlicht synthetisieren können, in Hydrogel-basierte Materialien auf Basis von Biopolymeren (Alginat) und Siliziumdioxid eingebracht werden. Ziel ist die Entwicklung eines biohybriden Katalysators mit optimierter Lichtnutzung, um eine maximale Umwandlung von Lichtenergie

in chemisch gebundene Energie zu erreichen. Dazu sollen verschiedenen Geometrien des Materials getestet werden: i) dünne Schichten mit kontrollierter Dicke, ii) Mikrokügelchen,sowie iii) 3D-gedruckte diffusionsoptimierte Strukturen.

Zur Bearbeitung der Aufgabenstellung sind folgende Arbeitsschritte vorgesehen:

- Herstellung biohybrider Dünnschichten: Durch die Kontrolle der Zelldichte und der Filmdicke sollen die Lichtabsorption und -verteilung, sowie die Diffusion von Nährstoffen bzw. des Substrats/Produkts der Photobiokatalyse optimiert werden.

- Herstellung von biohybriden Mikrokügelchen mithilfe von Nanodosiertechniken: Alternativ sollen biohybride Mikrokügelchen hergestellt werden, die in eine 3D-Gerüststruktur zur optimierten Lichtnutzung eingebracht werden können.

- 3D-Druck der biokatalytischen Phase: Als weitere Alternative sollen die fotosynthetischen Biohybride direkt durch 3D-Druckverfahren hergestellt werden.

- Charakterisierung der biohybriden Materialien: Die verschiedenen Materialien sollen zum einen mittels rheologisch charakterisiert werden, um die mechanischen Eigenschaften der Präkursoren, sowie deren Verarbeitbarkeit zu bewerten. Zum anderen soll die biologische Aktivität, Produktivität und Langlebigkeit des Materials mit Hilfe von Fluoreszenzmikroskopie, zeitaufgelöster Spektroskopie und biochemischen Analysen untersucht werden.