Ansprechpartner:

Dipl.-Ing. Philip Töllner

Justus-von-Liebig Weg 6

18059 Rostock

Tel.: +49 381 / 498 - 9115

Fax: +49 381 / 498 - 9092

Email:philip.toellner(at)uni-rostock.de

Raum: 16

Additive Fertigung - Anwendungen

Additive Fertigung (engl.: additive manufacturing, AM) - weitgehend auch als 3D-Druck bezeichnet - ist der allgemeine Begriff für Technologien, bei denen Materialien sukzessive miteinander verbunden werden, um physische Objekte nach den Vorgaben von 3D-Modelldaten herzustellen. Es unterscheidet sich maßgeblich von den konventionellen Herstellungsprozessen dadurch, dass Material aufgetragen anstatt abgetragen wird. Zu den größten Potanzialen der Additiven Fertigung zählen neben der erhöhten Gestaltungsfreiheit besonders die Funktionsintegration. Dadurch können mehrere Bauteile zu einem zusammengefasst werden und neue Funktionen in ein bestehendes Bauteil integriert werden.

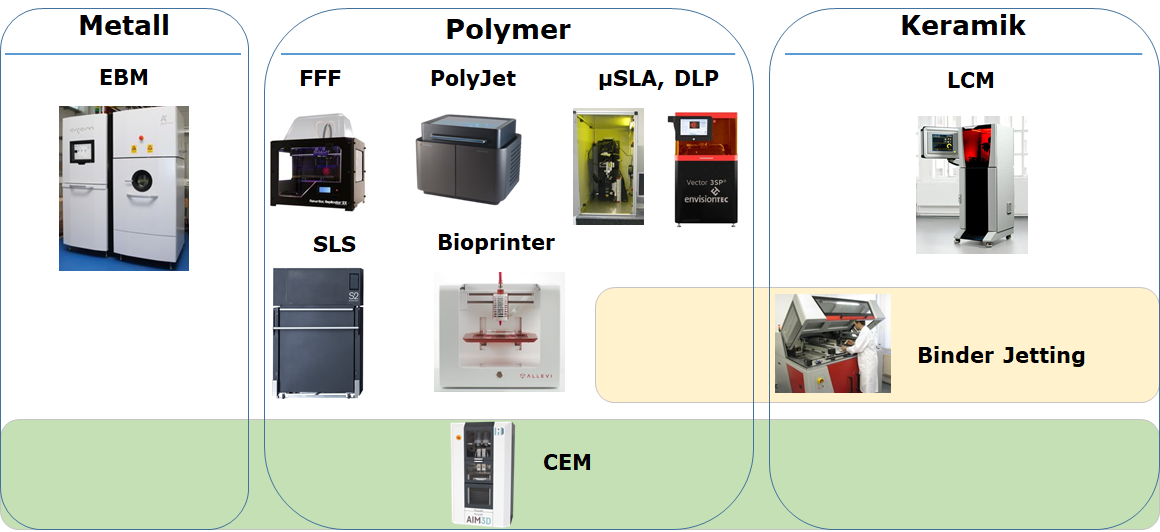

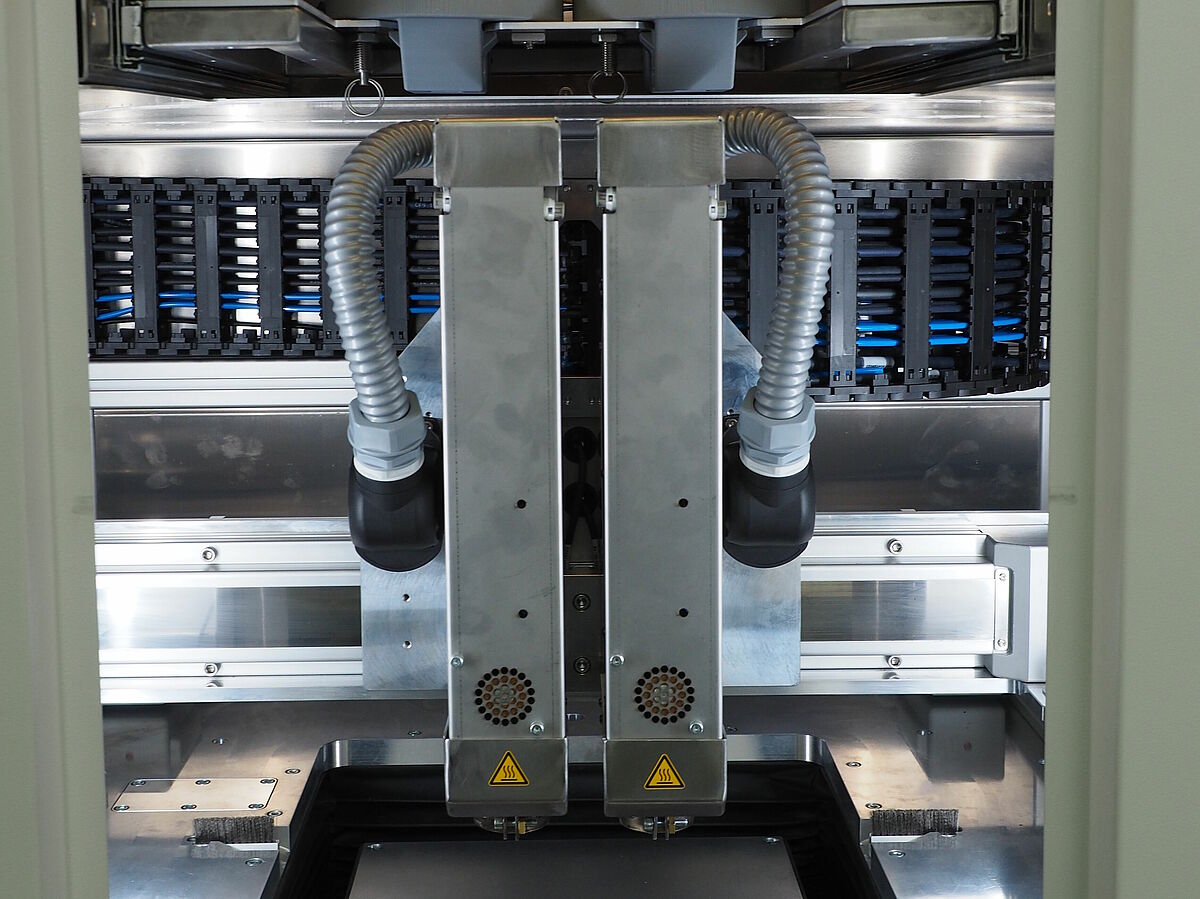

Die Anforderungen an die Bauteile und das Material entscheiden über die Wahl des Additiven Fertigungsverfahrens. Angefangen bei der Anwendungsebene (Prototyping, Tooling, Manufacturing), dem geforderten Material hin zu den Abmessungen und Toleranzen kann sukzessiv das geeignete Verfahren herausgearbeitet werden. Die Ausstattung des Lehrstuhls umfasst eine große Bandbreite an Additiven Fertigungsprozessen um sowohl Polymere, Metalle als auch Keramiken verarbeiten zu können. Einige Verfahren erfordern einen mehrstufigen Fertigungsprozess. Das heißt, nach der Formgebung sind weitere Schritte wie z.B: Sintern notwendig, um die endgültigen Materialeigenschaften zu erzeugen. Die unten dargestellte Abbildung verdeutlicht die Ausstattung des Lehrstuhls eingeteilt in die Materialklassen. So können Verfahren wie das CEM (Composite Extrusion Modeling) und das LCM (Lithography-based Ceramic Manufacturing) mehrere Materialklassen verarbeiten, unterliegen jedoch auch der mehrstufigen Fertigungsstrecke.

Aktuelle Forschungsprojekte

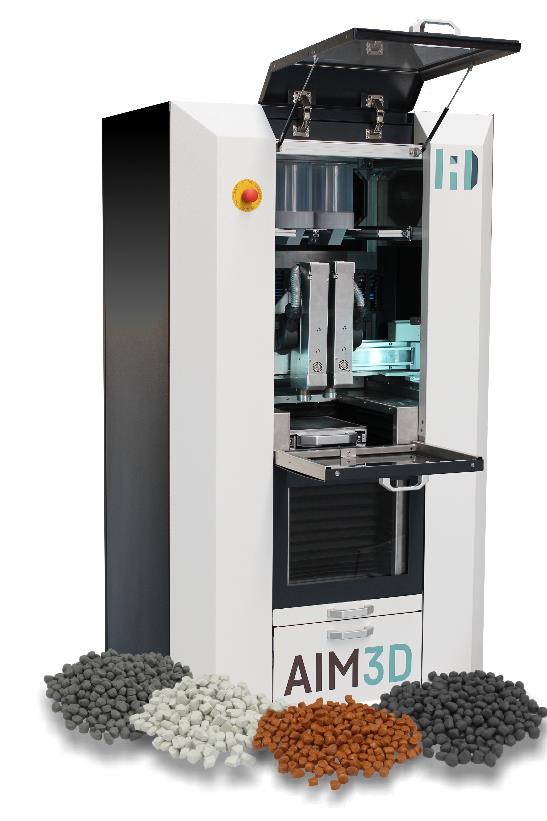

Im Rahmen des Verbundvorhabens wird in enger Zusammenarbeit mit dem Unternehmen AIM3D GmbH ein Highspeed-Großraumdrucker zur Verarbeitung von Keramik-Feedstocks im CEM-Verfahren entwickelt.

Es soll ein additiver Fertigungsprozess entwickelt werden, der es industriellen Anwendern erstmals ermöglicht, einige große bzw. viele kleine keramische Bauteile parallel herzustellen. Im

Gegensatz zur konventionellen Fertigung können somit bereits die Kosten bei kleinen

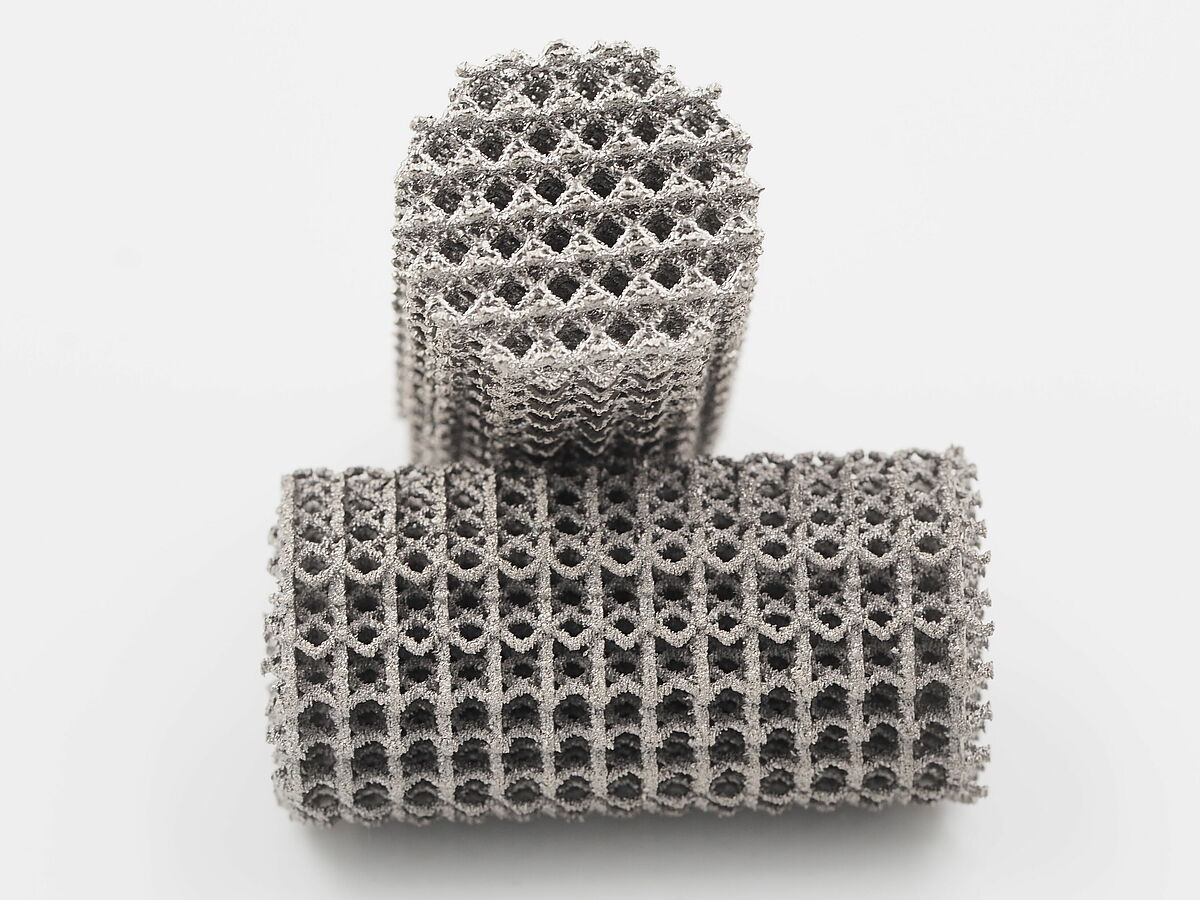

Stückzahlen drastisch gesenkt werden. Darüber hinaus ermöglicht der additive Herstellungsprozess Formgebungen, die bisher gar nicht oder nur mit großem Aufwand realisierbar waren, wie z.B. Hohlräume oder spezielle Infill-Strukturen zur Gewichtsreduzierung.

Das Verbundvorhaben lässt sich in drei Aufgabenpakete untergliedern:

- Feedstockentwicklung, -herstellung und -erprobung

- CEM-3D-Druckparameterentwicklung und Bauteilfertigung

- Umsetzung eines intelligenten Druckkopfes

Im Rahmen der Druckparameterentwicklung werden kommerzielle CIM-Feedstocks am Markt auf deren Verarbeitbarkeit untersucht. Neben der Analyse der gedruckten Bauteile wird das Entbinderungs- sowie das Sinterverhalten der unterschiedlichen Materialien untersucht. Des Weiteren wird neben der Verwendung von konventionellen CIM-Feedstocks am Lehrstuhl ein eigener keramischer Feedstock entwickelt und mit verschiedenen mechanischen Prüfverfahren getestet.

Ziel dieser Untersuchungen ist ein stabiler Druckprozess von praxistauglichen Bauteilen mit geforderten geometrischen und mechanischen Eigenschaften. Zudem erfolgen theoretische und experimentelle Untersuchungen zur Weiterentwicklung eines Druckkopfes für das CEM-Verfahren.

Bearbeiter:Tim Dreier M.Sc.

Projektlaufzeit: 10/2019 - 02/2023

Gefördert: Ministerium für Wirtschaft, Arbeit und Gesundheit (M-V), Operationelles Programm für den Europäischen Fonds für regionale Entwicklung in Mecklenburg-Vorpommern in der Förderperiode 2014 bis 2020 (EFRE-OP M-V)

Verbundpartner: AIM3D GmbH

Entwicklung eines prozessintegrierten Parameteranalysesystems für additive Fertigungsanlagen auf Basis künstlicher Intelligenz

Ziel des Forschungsverbundprojektes ist die Entwicklung eines auf künstlicher Intelligenz basierenden prozessintegrierten Parameteranalysesystems für additive Fertigungsanlagen. Dazu werden Hard- und Softwarekomponenten entwickelt, welche einerseits die Qualitätssicherung beim additiven Fertigungsprozess unterstützen sowie verbessern und andererseits den Prozess selber optimieren. Hardwareseitig wird ein Datenanalysesystem entwickelt, welche in eine additive Fertigungsanlage integriert werden kann. Die Datenanalyse detektiert, analysiert und überwacht dabei relevante Prozessparameter und kann durch den Einsatz künstlicher Intelligenz (KI)-Algorithmen ein ungünstiges Prozessverhalten beim 3D-Druckvorgang frühzeitig erkennen und Optimierungsstrategien einleiten. Die Softwarekomponente basiert auf der kryptografischen Blockchain-Technologie. Sie definiert die Schnittstellen für die Visualisierung der analysierten Prozessparameter und dokumentiert spezielle Parameter digital, dezentral und transparent. Dadurch soll eine zertifizierte additive Bauteilherstellung ermöglicht werden.

Die Kombination aus KI-basierter Datenanalyse beim Fertigungsprozess und kryptografischer Software zur Qualitätsdokumentation ermöglicht ein völlig neues, ganzheitliches und intelligentes Qualitätssicherungskonzept bei der additiven Fertigung. Zu dieser Thematik wird im Rahmen des Verbundprojektes mit dem Verbundpartner gemeinsame Forschungs- und Entwicklungsarbeit geleistet.

Bearbeiter: Dipl.-Ing. Erik Westphal

Projektlaufzeit: 01/2020 - 06/2023

Entwicklung und Implementierung von Analyseverfahren für die experimentelle Validierung gravimetrischer Dichtemessungen an additiv gefertigten Bauteilen

Ziel des Forschungsverbundprojektes ist die Entwicklung eines innovativen Systems zur automatisierten, zerstörungsfreien Dichtebestimmung von additiv gefertigten Bauteilen, basierend auf dem gravimetrischen Prinzip, speziell für industrielle Qualitätssicherungsprozesse. Dazu werden Infiltrationsmedien, welche für eine gravimetrische Dichtemessung notwendig sind, hinsichtlich rheologischer Eigenschaften, Benetzbarkeit sowie Langzeitstabilität optimiert. Weiterhin werden in dem Projekt Analysemethoden zur Dichtebestimmung additiv gefertigter Bauteile auf Korrelationen zum neuen, automatisierten System hin untersucht, die aktuell als Industriestandard gelten (Schliffbildanalysen, Micro-CT-Analysen etc.). Untersuchungen werden dabei an additiv hergestellten metallischen, keramischen und kunststoffbasierten Bauteile durchgeführt.

Durch das neue System wird eine automatisierte und zerstörungsfreie Bestimmung der Bauteildichten mit sehr hoher Genauigkeit ermöglicht werden, welche sich speziell für industrielle Qualitätssicherungsprozesse sowie fertigungsintegrierte Messungen eignet. Die Qualitätssicherung hinsichtlich Dichte und Porosität additiv hergestellter Bauteile wird damit hochpräzise sowie kostengünstig. Um dies zu ermöglichen, ist die Kenntnis technologischer Grundlagen zur gravimetrischen Auftriebsmessung sowie zu den rheologischen Eigenschaften der verwendeten Infiltrationsmedien unabdingbar. Zur Validierung des neuen Systems sind weiterhin Vergleiche mit etablierten Qualitätssicherungsprozessen notwendig, um die Grundlage für ein technisch ausgereiftes und attraktives Produkt zu bilden. Zu diesen Schwerpunkten wird im Rahmen des Verbundprojektes mit dem Verbundpartner gemeinsame Forschungs- und Entwicklungsarbeit geleistet.

Bearbeiter:Dipl.-Ing. Erik Westphal

Projektlaufzeit: 10/2020 - 06/2023

Gefördert: Ministerium für Wirtschaft, Arbeit und Gesundheit (M-V), Operationelles Programm für den Europäischen Fonds für regionale Entwicklung in Mecklenburg-Vorpommern in der Förderperiode 2014 bis 2020 (EFRE-OP M-V)

Verbundpartner: DIMENSIONICS GmbH

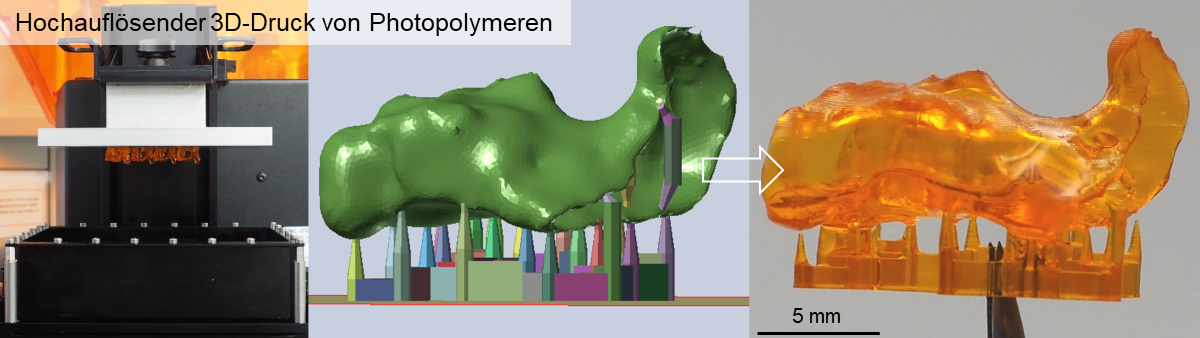

Ziel des Projektes ist die Entwicklung eines additiv gefertigten Kieferimplantats mit einer zeitlich steuerbaren Wirkstofffreigabe zur Unterstützung des Heilungsprozesses und der Osteogenese des Kieferknochens.

Gefertigt werden soll das Implantat mithilfe eines hybriden 3D-Druckprozesses. Um die Einheilung des Implantates und den Knochenaufbau zu unterstützen wird ein entsprechender Wirkstoff in das Polymerimplantat eingebracht. Dieser wird während des Druckprozesses in speziellen Wirkstoffdepots im Implantat inkorporiert und dann im Gewebe durch Diffusion über einen kontrollierten Zeitraum wieder freigesetzt.

In Kooperation mit den Projektpartnern wird das Modell eines Kieferimplantats erstellt und mit neuartigen Photopolymeren gedruckt, sowie mit den Wirkstoffdepots in entsprechend festgelegter Größe und Lage versehen. Dafür wird eine kombinierte Mikrostereolithographie-Anlage entsprechend eingerichtet.

Das beschriebene Polymerimplantat soll die Nebenwirkungen herkömmlicher Kieferimplantate aus Titan stark reduzieren. Dafür werden mechanische Eigenschaften angestrebt, die dem natürlichen Kieferknochen möglichst ähnlich sind. Durch entsprechende Oberflächengestaltung und die gezielte Freisetzung des inkorporierten Wirkstoffes soll die Osteosynthese gefördert werden.

Bearbeiter: Ahmed Sannan M.Sc.

Förderung: Bundesministerium für Wirtschaft und Energie (BMWi)

Projektlaufzeit: 09/2021 – 02/2024

Kooperationspartner:

- M.C. Medizintechnik-Export GmbH & Co. KG,

- MEGADENTA Dentalprodukte GmbH,

- Institut für Biomedizinische Technik der Universitätsmedizin Rostock

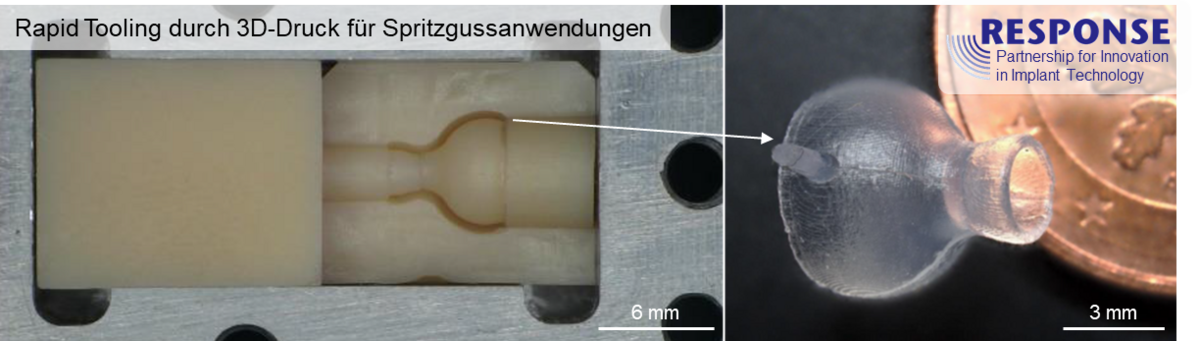

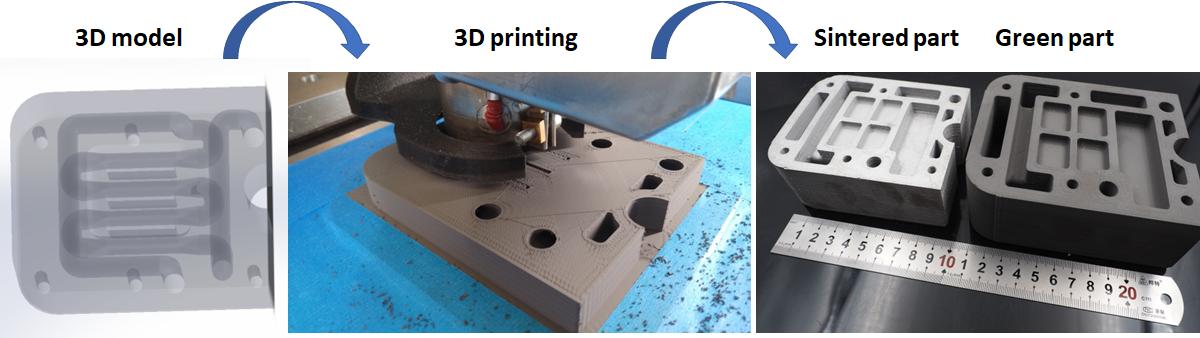

Das Composite Extrusion Modelling (CEM) ist ein additives Ferigungsverfahren unter Verwendung von Feedsstocks aus Kunststoffbinder und Metallpulver, die aus dem Metallspritzguss (MIM) bekannt sind. Mit diesem Verfahren können nach den notwendigen Entbinder- und Sinterprozessen schnell komplexe metallische Bauteile hergestellt werden.

Ziel des Kooperationsprojektes ist es, eine neue Prozesskette zur kostengünstigen und schnellen Fertigung von Spritzgußwerkzeugen zu entwickeln. Bisher werden Zeiträume von bis zu acht Wochen benötigt, um ein Spritzgußwerkzeug zu fertigen. Mit der Entwicklung dieses Projektes soll die Bereitstellungszeit auf etwa fünf Tage reduziert werden.

Dazu soll der Ansatz verfolgt werden, über das CEM-Verfahren die Werkzeugformen herzustellen. Dieses Verfahren als noch relative jungen Methode zur Herstellung von additiv gefertigten Bauteilen bietet das Potenzial, durch hohe Aufbauraten gleichwertige Werkzeuge wesentlich schneller herzustellen zu können als im konventionellen Werkzeugbau. Mit dem Verfahren können dann sowohl die Material- als auch die Maschinenkosten gesenkt und gleichzeitig die Probleme der additiven Fertigung bezüglich Eigenspannungen und Materialanpassungen an den einzelnen Maschinen umgangen werden. Werkzeuge können auf diese innovative Weise 4- bis 8-mal schneller und gleichzeitig kostengünstiger hergestellt werden.

Bearbeiter:Dr. rer. nat. Abdullah Riaz

Projektlaufzeit: 04/2021 – 10/2023

Gefördert: Bundesministerium für Wirtschaft und Energie (BMWi)

Kooperationspartner: Stenzel MIM Technik GmbH

Abgeschlossene Forschungsprojekte

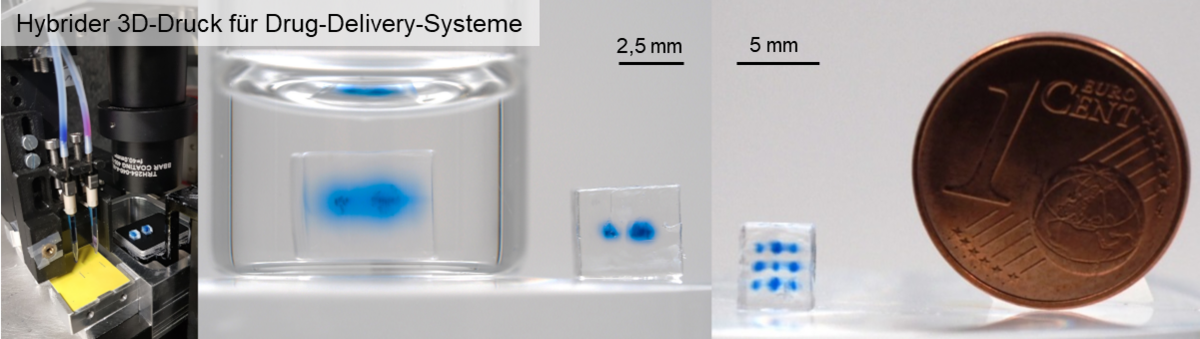

Ziel des Forschungsprojektes ist die Entwicklung von Drug-Delivery-Systemen (DDS) mit zeitlich steuerbarer Wirkstofffreisetzung. Diese sollen das implantatbasierte, lokale Verabreichen von Wirkstoffen und Wirkstoffkombinationen mit konkreten vorgegebenen Freisetzungsmechanismen ermöglichen. Zur Herstellung dieser DDS bedarf es eines neuen 3D –Druckverfahrens, welches aus der Kombination aus Mikrostereolithographie und Inkjet-Technologie hervorgehen wird. Mit diesem Verfahren soll der Grundkörper eines Implantates über die stereolithographische Vernetzung erzeugt und im selben Prozess die Wirkstoffbeladung über Inkjet-Module erfolgen. Die entstandenen Drugdepots ermöglichen eine gesteuerte und vorhersagbare Wirkstofffreisetzung, da Eigenschaften, wie die Wirkstoffkonzentration, während des Prozesses angepasst werden können.

Die Bearbeitung des Projektes erfolgt in Zusammenarbeit mit dem Institut für Biomedizinische Technik der Universität Rostock.

Bearbeiter: M.Sc. Jan Konasch

Projektlaufzeit: 01.09.2017 - 31.08.2019

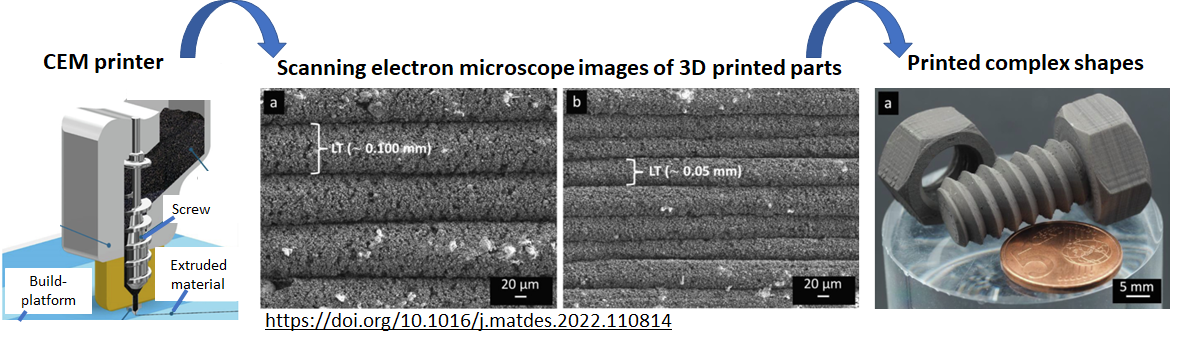

Das Composite Extrusion Modeling (CEM) ist ein additives Fertigungsverfahren unter Verwendung von granularen, aus dem Pulverspritzgießen bekannten Ausgangsmaterialien. Durch angeschlossene Entbinder- und Sinterprozesse können so metallische und keramische Bauteile additiv gefertigt werden

Im Rahmen des Projektes sollen für das CEM-Verfahren optimierte Feedstocks auf Basis eines Polyamid-Bindersystems entwickelt werden. Ziel ist die erstmalige Fertigung von Reinkupfer- und Kaltarbeitsstahlbauteilen mit einem additiven Fertigungsverfahren. Durch Modellbildung, die die Zusammenhänge zwischen den beeinflussbaren Prozess- und Werkstoffparametern und deren Einfluss auf das Endprodukt beschreibt, soll eine systematische Entwicklung eines Gesamtverfahrens realisiert werden.

Mit der Entwicklung einer keramischen, nach dem Sinterprozess in Pulverform vorliegenden Trennschicht wird das Ziel verfolgt, das bei vielen 3D-Druck-Verfahren notwendige manuelle bzw. spanende Abtrennen der Stützstrukturen zu vermeiden.

Bearbeiter: Erik Sebastian Schmidt M.Sc.

Projektlaufzeit: 02/2019 - 11/2022

Gefördert: Bundesministerium für Wirtschaft und Energie (BMWi)

Kooperationspartner: MiMtechnik GmbH, Schmalkalden

Entwicklung einer Inkjet-Technologie zur selektiven Glaslot-Beschichtung von Dentalimplantaten

Ziel dabei ist, Implantate zu entwickeln, die nicht nur eine lange Lebensdauer haben, sondern auch gut in den Knochen einheilen, wenig Komplikationen verursachen und nach Möglichkeit auch bei schwierigen Verhältnissen verwendet werden können. Eine Optimierung kann und wird zukünftig vor allem durch die Modifikation der Oberfläche von dentalen Implantaten erreicht werden können. Aktuelle Implantatoberflächen weisen allerdings eine geometrisch ungerichtete Oberfläche nach dem Zufallsprinzip der Strukturierung auf, die durch Sandstrahlen, Ätzen und/oder Beschichten erzeugt wird. Bislang erfolgt die Beschichtung der Hybrid-Implantate manuell bzw. halb-automatisiert mittels Airbrush-Verfahren. Ein neues Verfahren soll auf Basis der Inkjet-Technologie entwickelt werden, um ein bestehendes Bauteil selektiv mit einer neu entwickelten Glaslotsuspension zu beschichten.

Bearbeiter: Sebastian Eilek M.Sc.; Pedram Azizi M.Sc.

Projektlaufzeit: 01/2019 - 12/2021

Gefördert: Bundesministerium für Wirtschaft und Energie (BMWi)

Kooperationspartner: Dentallabor Moss GmbH; Universitätsklinikum Hamburg-Eppendorf

Ziel des Projektes ist die Entwicklung eines additiven Fertigungsverfahrens (3D-Druckverfahren) zur Herstellung von metallischen Bauteilen (Composit Extrusion Modeling). Zunächst werden mittels eines kostengünstigen Extrusionsprozesses - ähnlich dem Fused Deposition Modeling (FDM) Verfahren - additiv Grünteile aus einem metallischen Kompositmaterial gefertigt. Die Teile werden im Anschluss aus dem 3D-Drucker entnommen und in einem Sinterofen gesintert. Auf diese Weise entsteht ein fester metallischer Materialverbund. Da sich weder herkömmliche FDM-Geräte noch die bekannten Kompositmaterialien für einen derartigen Prozess eigenen, wird in Zusammenarbeit mit dem Kooperationspartner sowohl ein Extrusionssystem bestehend aus Druckkopf und Materialzufuhr als auch ein geeignetes Kompositmaterial entwickelt.

Bearbeiter: Clemens Lieberwirth M.Sc.

Laufzeit: 03/2015 - 31.08.2017

Förderung: Bundesministerium für Wirtschaft und Energie (BMWi)

Koorperation: Bernhardt Kunststoffverarbeitung GmbH 3dk.berlin