RESPONSE: 3D-Druck funktionalisierter (Bio)-Materialien

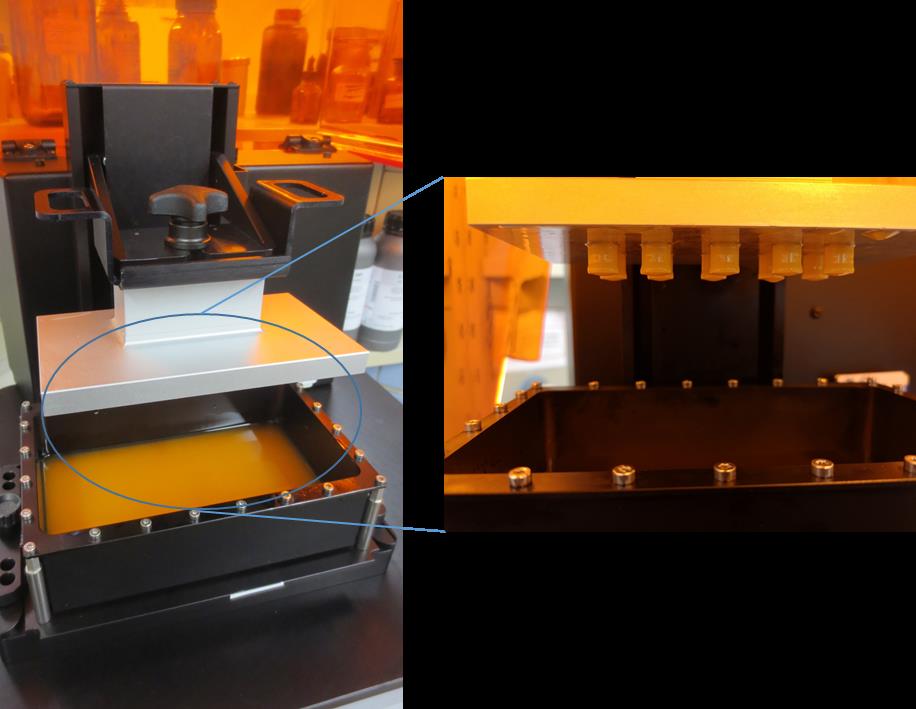

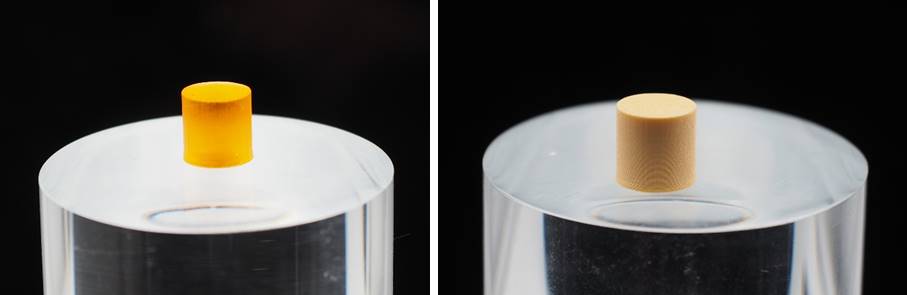

Im Forschungsnetzwerk „RESPONSE – Partnerschaft für Innovation in der Implantattechnologie“ beschäftigt sich der Lehrstuhl für Mikrofluidik neben der Entwicklung individualisierter Implantate für die Hals-Nasen-Ohren-Heilkunde* auch mit der Prozess- und Materialentwicklung von funktionalisierten (smarten) (Bio-)Materialien für die unterschiedlichen 3D-Druck-Technologien Composite Extrusion Modeling (CEM) und Digital Light Processing (DLP). Im Fall des CEM-Verfahren soll die Verarbeitung biodegradierbarer Metallmatrix-Verbundwerkstoffe (BMMC) untersucht werden. In Zusammenarbeit mit dem Lehrstuhl für Werkstofftechnik der Universität Rostock stehen die Materialeigenschaften im Fokus, die sich aus der Wechselwirkung von metallischen und polymeren Materialien ergeben, wie beispielsweise eine Einstellung der Degradationseigenschaften oder des Kristallinitätsgrades des Polymers. Bei der Anwendung des DLP-Verfahrens stehen partikelbeladene und stimuliresponsive Polymere im Schwerpunkt. Beispielsweise wird untersucht, wie sich durch die Einbringung von keramischen Partikeln das elektrostimulative Verhalten von Photopolymeren, z.B. piezoelektrische Eigenschaften, beeinflussen lässt (Abbildung 1 und 2). Des Weiteren ist es vorgesehen, thermoresponsive Materialien im Prozess zu verarbeiten, bei denen eine Thermostimulation geeignet ist, die Wirkstofffreisetzung zu beeinflussen.

Förderung: Gefördert wird RESPONSE von dem Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Programms „Zwanzig20 – Partnerschaft für Innovationen“.

Ansprechpartner: Dipl.-Ing. Robert Mau

Forschungsnetzwerk: RESPONSE – Partnerschaft für Innovation in der Implantattechnologie