Ansprechpartner:

Christian Polley M.Sc.

Justus-von-Liebig Weg 6

18059 Rostock

Tel.: +49 381 / 498 - 9113

Fax: +49 381 / 498 - 9092

Email: christian.polley(at)uni-rostock.de

Raum: UT17

Additive Fertigung - Materialentwicklung

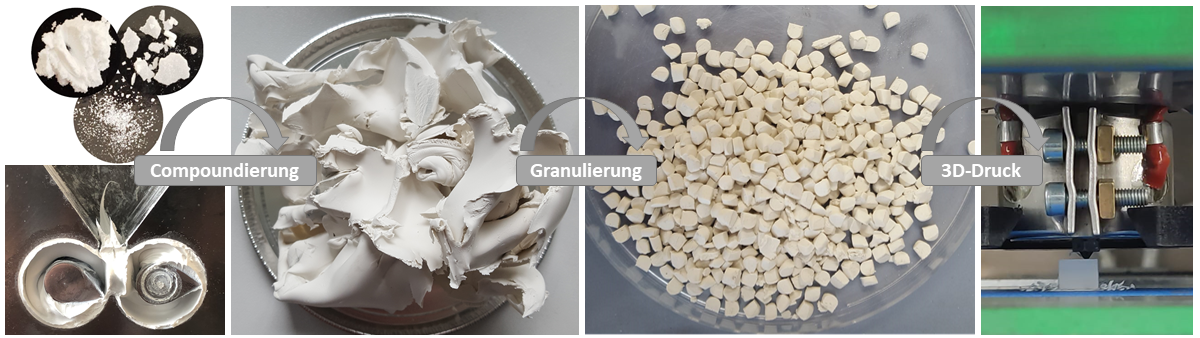

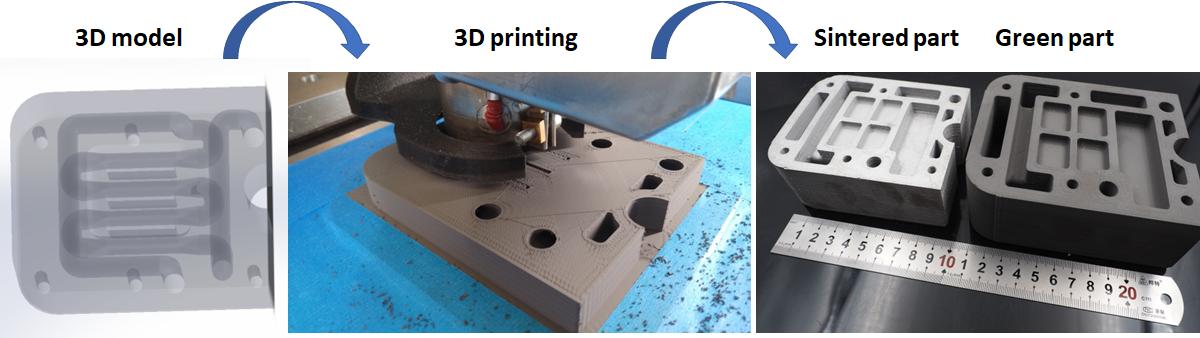

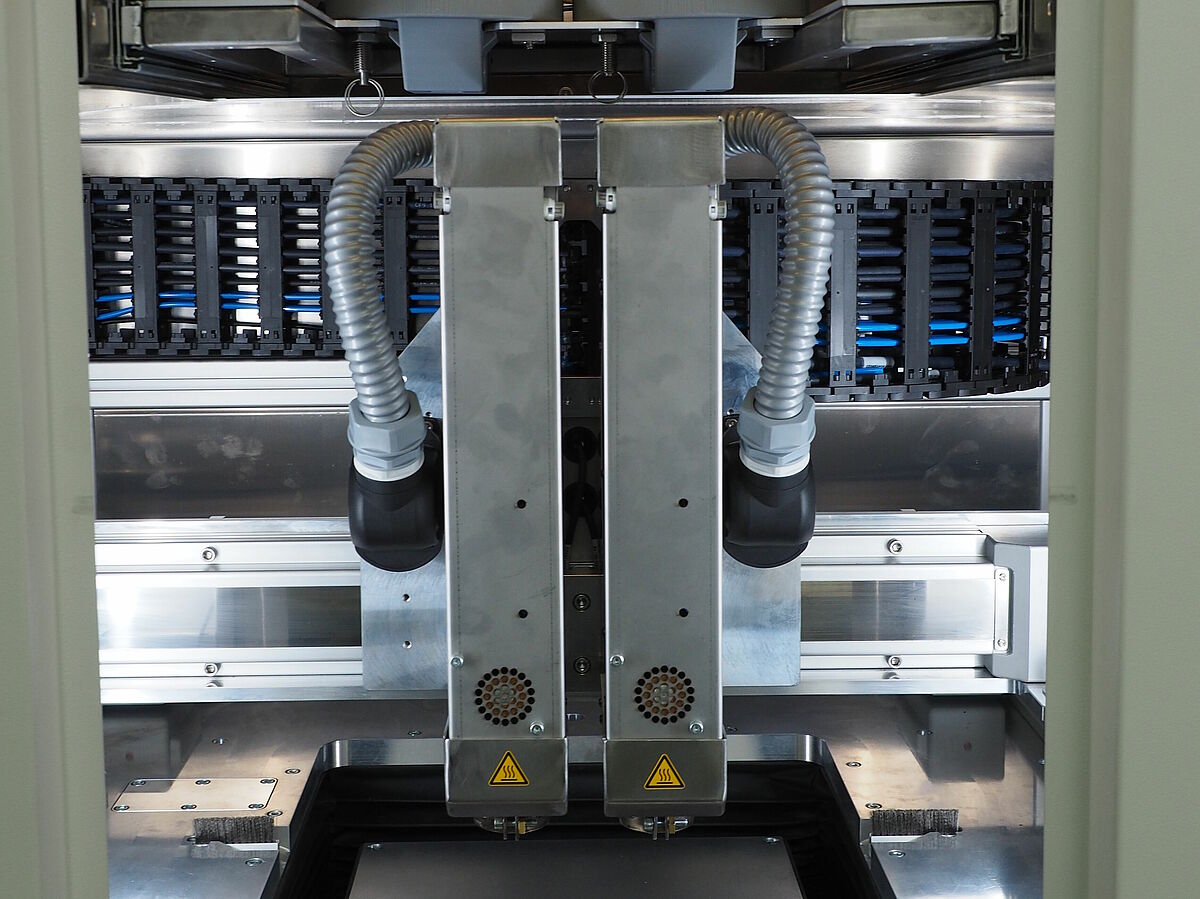

Die Additive Fertigung ermöglicht die Herstellung von Bauteilen aus reinen Polymere, Metallen oder Keramiken. Je nach Anforderung an das Bauteil und Material werden unterschiedliche Additive Fertigungsverfahren genutzt. Jedes Verfahren benötigt ein speziell aufbereitetes Material, welches entweder bestellt oder selbst hergestellt wird. Beispielsweise benötigen pulverbettbasierte 3D-Drucker ein Pulver mit einer definierten Partikelform und Partikelgrößenverteilung. Additive Fertigungsverfahren nach dem Photopolymerisationsprinzip benötigen ein Photopolymer mit einer bestimmten Viskosität und einer zeitlich definierten Aushärtekinetik bei geringer Streuung. Es wird ersichtlich, dass je nach Verfahren verschiedene Materialparameter dem Verfahren angepasst werden müssen, um ein möglichst genaues und stabiles Druckerzeugnis zu erhalten.

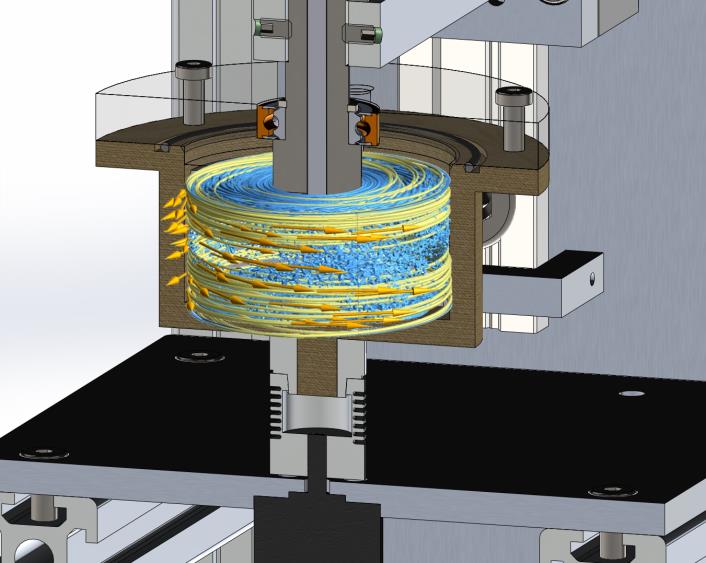

Am Lehrstuhl werden eigene Materialsysteme für verschiedene 3D-Drucker entwickelt. Dafür stehen den Mitarbeiternden und Studierenden eine Vielzahl an Bearbeitungs- und Analysegeräten zur Verfügung. Sollen Pulver vermahlen und analysiert werden, kann die Kugelmühle zur Verkleinerung der Partikelgröße und das Partikelanalysegerät zur Bestimmung der Partikelform- und größe genutzt werden. Mit dem Rotationsrheometer und dem UV-Modul können photopolymerisierende Flüssigkeiten und Suspensionen analysiert bzw. entwickelt werden. Dafür stehen Rotationsplatten aus Glas zur Verfügung, in die von unten mit einer Lichtquelle mit definierter Wellenlänge und Intensität durchleuchtet werden und somit das Photopolymer zur Reaktion anregen. Die Reaktionskinet wird mit Hilfe einer oszillierenden Bewegung der beiden Rotationsplatten aufgezeichnet.

Aktuelle Forschungsprojekte

Piezoelektrische Materialien für multifunktionale Knochen- und Knorpelimplantate

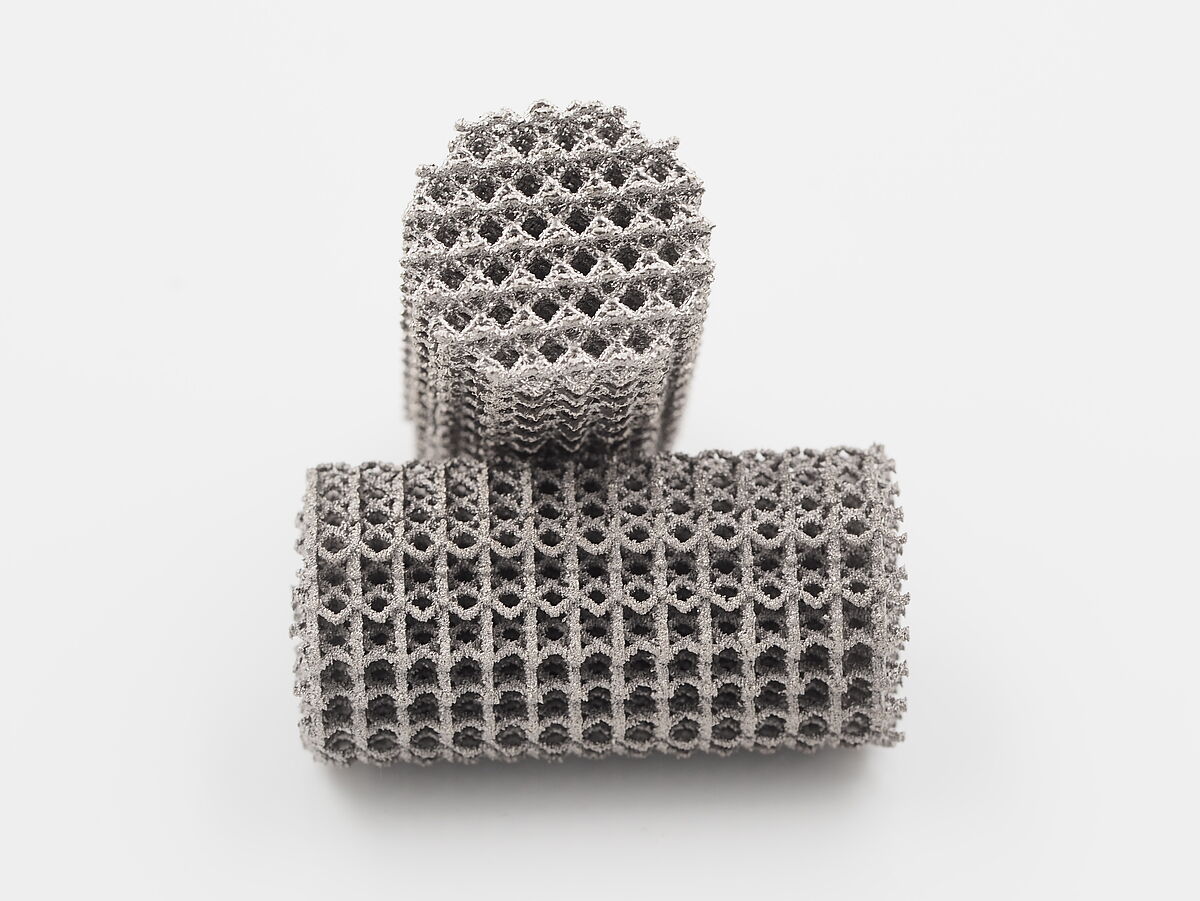

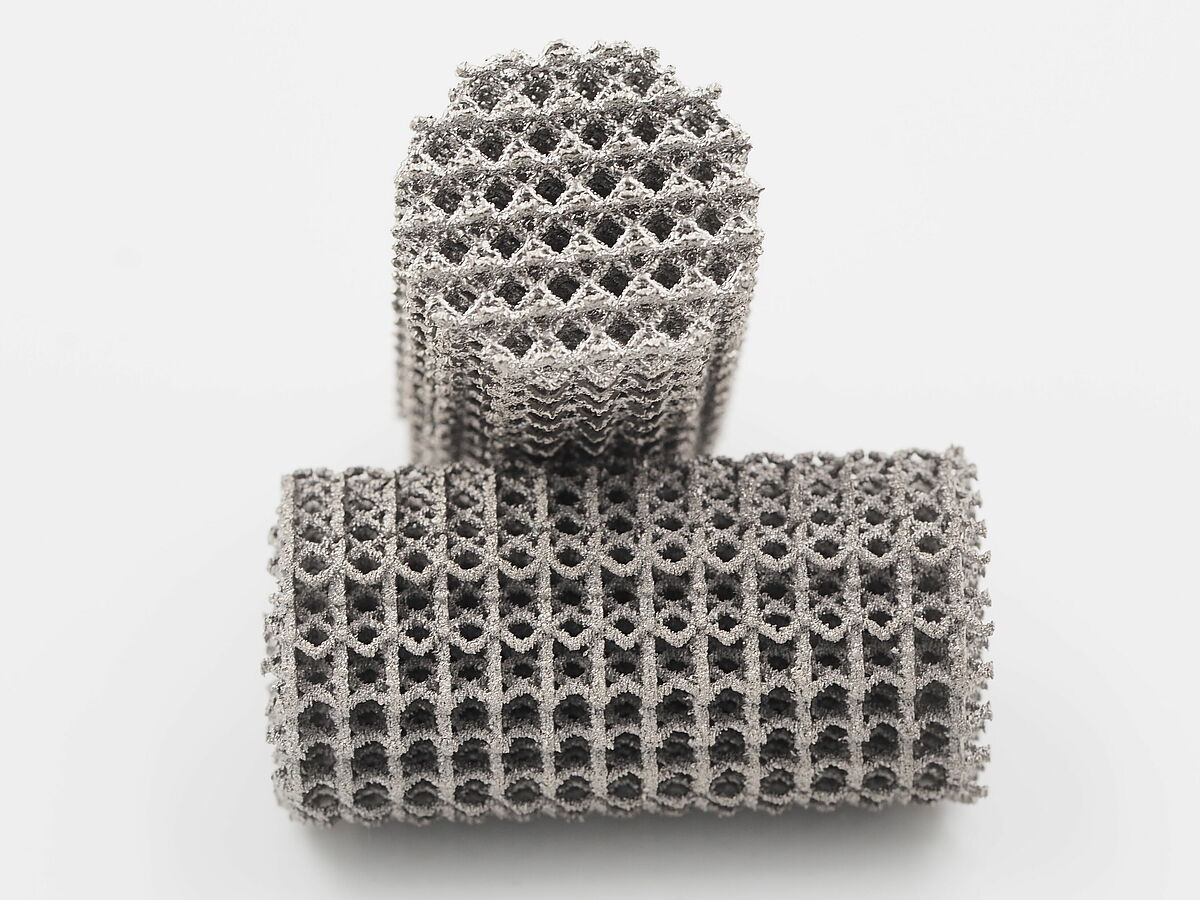

Die Untersuchungen in diesem Teilprojekt (B01) des SFB Elaine konzentrieren sich auf die Herstellung elektrisch aktiver Implantate für die Knochen- und Knorpelregeneration mittels additiver Fertigungstechnologie. Die Implantate für den Knochenersatz werden in speziellen Verfahren für die unterschiedlichen Verwendungszwecke hergestellt. Für den lasttragenden Bereich, bspw. Hüftendoprothesen, sind Implantate aus einer biokompatiblen Titanlegierung vorgesehen, welche gezielt Strukturen für ein verbessertes mechanisches Verhalten und das Einwachsen des Knochens tragen. Darüber hinaus werden die Implantate mit einem neuartigen leitfähigen Polymer mit inkorporierten Bioglass© Partikeln beschichtet, umso die elektrische Aktivität am Implantat-Knochen-Interface zu erhöhen. Für den nicht lasttragenden Bereich werden Implantate aus Bariumtitanat und Bioglass© entwickelt. Diese sollen durch Ausnutzung des piezoelektrischen Effektes das natürliche Knochenwachstum fördern und so das Einwachsen der Implantate verbessern. Für die Knorpelregeneration werden neuartige mit elektrisch leitfähigem Polymer inkorporierte Hydrogel-Scaffolds additiv gefertigt und mit Zellen besiedelt. Dieser Verfahrensschritt wird vom engen Kooperationspartner, dem Lehrstuhl Biomaterialien der Friedrich-Alexander-Universität Erlangen-Nürnberg, durchgeführt. Darüber hinaus bringt die Arbeitsgruppe aus Erlangen erhebliche Expertise im Umgang mit Bioglass© Partikeln in das Projekt ein. Die in B01 gefertigten Scaffolds stellen die Basis für die Arbeiten weiterer Arbeitsgruppen innerhalb des Forschungsverbundes ELAINE dar.

Bearbeiter:Christian Polley M.Sc.

Projektlaufzeit: 07/2017 - 12/2025

Please note: Once you watch the video, data will be transmitted to Youtube/Google. For more information, see Google Privacy.

gefördert durch die:

in Zusammenarbeit mit:

Universität Rostock: IEF, MSF, UMR

EMAU Greifswald

Universität Leipzig

Universität Nürnberg-Erlangen

Leibniz-Institut für Plasmaforschung und Techologie e.V.

Elektrische und mechanische Stimulation von Knorpel

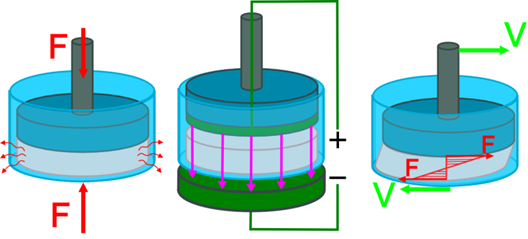

Ziel im Teilprojekt (C02) des SFB Elaine ist es, den Einfluss von elektrischer und mechanischer Stimulation auf die chondrogene Differenzierung von menschlichen Knorpelzellen und mesenchymalen Stammzellen zu analysieren. Dieses Teilprojekt wird in Zusammenarbeit mit dem Forschungslabor für Biomechanik und Implantattechnologie der Universitätsmedizin Rostock durchgeführt. Die im Teilprojekt B01 entwickelten Scaffolds dienen hier unter anderem als Gerüst für die Kultivierung von Knorpelzellen. Für die experimentiellen Untersuchungen wird eigens eine 3D- Stimulationskammer entwickelt, die es ermöglicht, eine elektrische oder mechanische Stimulation oder sogar eine Kombination beider Stimulationsarten aufzubringen. Zentrale Fragestellungen beinhalten die Ermittlung der Konfiguration der Elektroden und die Implementierung der mechanischen Aktorik für die Scher- und Druckbelastung der Zellen. Darüber hinaus wird ein Protokoll für die elektrische und mechanische Stimulation entwickelt, das zu einer optimierten Proliferation und Differenzierung der Knorpelzellen und mesenchymalen Stammzellen führt. Zusätzlich soll ein umfassendes „multiphysics“- Simulationsmodell erstellt werden, das die Stimulationsprozesse (elektrisch und mechanisch) und die Wirkung auf die Zellen (z.B. Scherbelastung) abbildet und zu einem besseren Verständnis der mechanischen und bioelektromagnetischen Stimulationsvorgänge beiträgt. Langfristig soll hiermit die Optimierung der ex vivo 3D-Kultivierung von Knorpelzellen und mesenchymalen Stammzellen mittels elektrischer und mechanischer Stimulation im Rahmen der autologen Knorpelzellimplantation unter Verwendung eines kollagen- und hydrogelbasierten 3D-Implantats (Scaffolds) umgesetzt werden.

Bearbeiterinnen:Nada Abroug M.Sc.

Projektlaufzeit: 07/2017 - 12/2025

Please note: Once you watch the video, data will be transmitted to Youtube/Google. For more information, see Google Privacy.

in Zusammenarbeit mit:

Universität Rostock: IEF, MSF, UMR

EMAU Greifswald

Universität Leipzig

Universität Nürnberg-Erlangen

Leibniz-Institut für Plasmaforschung und Techologie e.V.

RESPONSE: 3D-Druck funktionalisierter (Bio)-Materialien

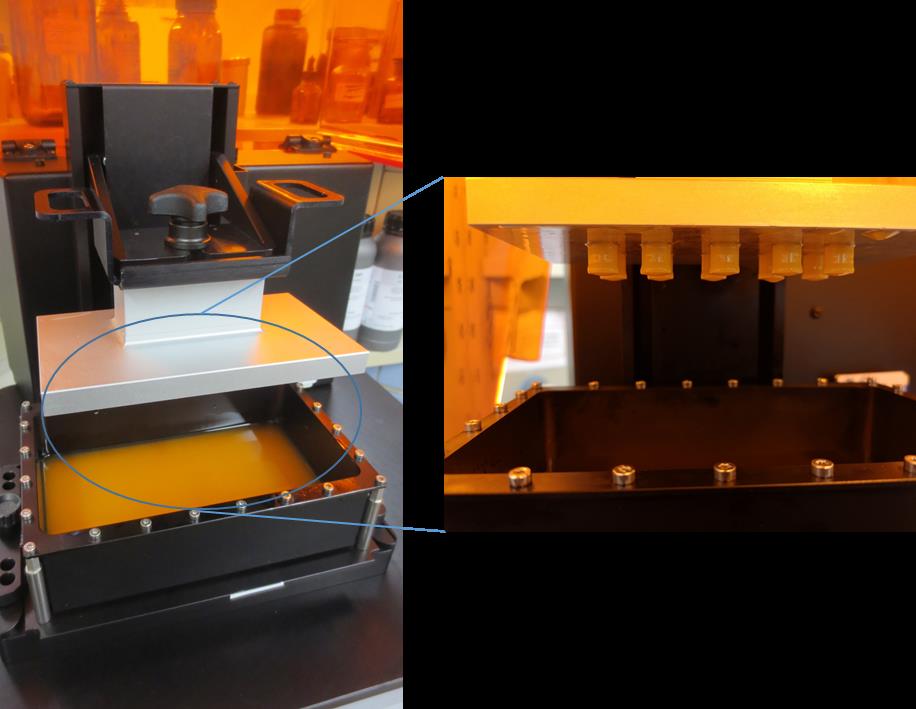

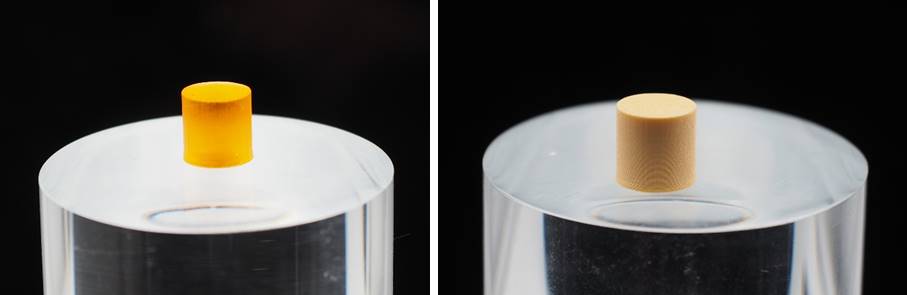

Im Forschungsnetzwerk „RESPONSE – Partnerschaft für Innovation in der Implantattechnologie“ beschäftigt sich der Lehrstuhl für Mikrofluidik neben der Entwicklung individualisierter Implantate für die Hals-Nasen-Ohren-Heilkunde* auch mit der Prozess- und Materialentwicklung von funktionalisierten (smarten) (Bio-)Materialien für die unterschiedlichen 3D-Druck-Technologien Composite Extrusion Modeling (CEM) und Digital Light Processing (DLP). Im Fall des CEM-Verfahren soll die Verarbeitung biodegradierbarer Metallmatrix-Verbundwerkstoffe (BMMC) untersucht werden. In Zusammenarbeit mit dem Lehrstuhl für Werkstofftechnik der Universität Rostock stehen die Materialeigenschaften im Fokus, die sich aus der Wechselwirkung von metallischen und polymeren Materialien ergeben, wie beispielsweise eine Einstellung der Degradationseigenschaften oder des Kristallinitätsgrades des Polymers. Bei der Anwendung des DLP-Verfahrens stehen partikelbeladene und stimuliresponsive Polymere im Schwerpunkt. Beispielsweise wird untersucht, wie sich durch die Einbringung von keramischen Partikeln das elektrostimulative Verhalten von Photopolymeren, z.B. piezoelektrische Eigenschaften, beeinflussen lässt (Abbildung 1 und 2). Des Weiteren ist es vorgesehen, thermoresponsive Materialien im Prozess zu verarbeiten, bei denen eine Thermostimulation geeignet ist, die Wirkstofffreisetzung zu beeinflussen.

Förderung: Gefördert wird RESPONSE von dem Bundesministerium für Bildung und Forschung (BMBF) im Rahmen des Programms „Zwanzig20 – Partnerschaft für Innovationen“.

Ansprechpartner: Dipl.-Ing. Robert Mau

Forschungsnetzwerk: RESPONSE – Partnerschaft für Innovation in der Implantattechnologie

Abgeschlossene Forschungsprojekte

Ziel des Forschungsprojektes ist die Entwicklung von Drug-Delivery-Systemen (DDS) mit zeitlich steuerbarer Wirkstofffreisetzung. Diese sollen das implantatbasierte, lokale Verabreichen von Wirkstoffen und Wirkstoffkombinationen mit konkreten vorgegebenen Freisetzungsmechanismen ermöglichen. Zur Herstellung dieser DDS bedarf es eines neuen 3D –Druckverfahrens, welches aus der Kombination aus Mikrostereolithographie und Inkjet-Technologie hervorgehen wird. Mit diesem Verfahren soll der Grundkörper eines Implantates über die stereolithographische Vernetzung erzeugt und im selben Prozess die Wirkstoffbeladung über Inkjet-Module erfolgen. Die entstandenen Drugdepots ermöglichen eine gesteuerte und vorhersagbare Wirkstofffreisetzung, da Eigenschaften, wie die Wirkstoffkonzentration, während des Prozesses angepasst werden können.

Die Bearbeitung des Projektes erfolgt in Zusammenarbeit mit dem Institut für Biomedizinische Technik der Universität Rostock.

Bearbeiter: M.Sc. Jan Konasch

Projektlaufzeit: 01.09.2017 - 31.08.2019